隨著工業(yè)自動化與智能化浪潮的推進,精準的物料定量與密封操作在化工、食品、醫(yī)藥及農(nóng)業(yè)等眾多領域的需求日益凸顯。傳統(tǒng)的定量密封設備往往存在精度不足、人工干預多、數(shù)據(jù)追溯困難等問題。本研究旨在開發(fā)一種集成物聯(lián)網(wǎng)(IoT)技術的智能定量密封裝置,以提升生產(chǎn)過程的自動化水平、控制精度與管理效率。

本裝置的核心設計融合了高精度稱重傳感模塊、可編程邏輯控制器(PLC)或微控制器(MCU)、高性能氣動或電動執(zhí)行機構以及物聯(lián)網(wǎng)通信模塊。其工作原理如下:系統(tǒng)通過稱重傳感器實時監(jiān)測物料重量,并將數(shù)據(jù)反饋至控制單元;控制單元根據(jù)預設的定量值,精確控制給料機構的啟停;達到目標重量后,控制單元驅動密封機構(如熱封、壓合等)完成包裝袋的密封作業(yè)。整個過程實現(xiàn)了高度的自動化。

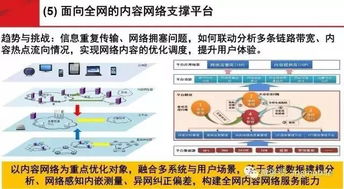

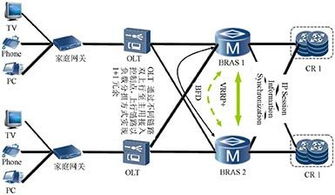

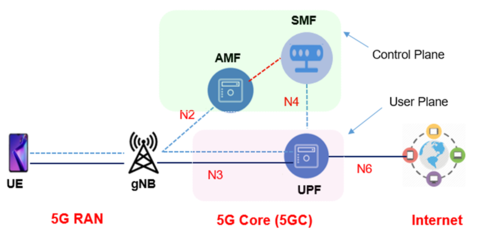

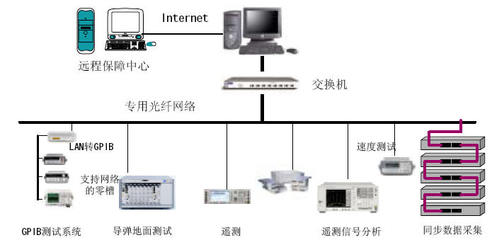

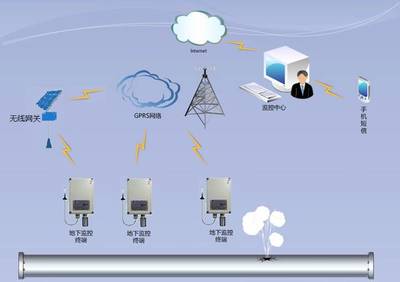

物聯(lián)網(wǎng)技術的嵌入是本裝置的創(chuàng)新重點。通過集成Wi-Fi、4G/5G或NB-IoT等通信模塊,裝置能夠將每次操作的定量數(shù)據(jù)、密封狀態(tài)、設備運行參數(shù)(如溫度、壓力)乃至故障代碼實時上傳至云端服務器或本地監(jiān)控中心。管理人員可通過網(wǎng)頁或移動應用終端遠程監(jiān)控多臺設備的運行狀態(tài),實時調(diào)整工藝參數(shù),并接收預警信息。所有生產(chǎn)數(shù)據(jù)被完整記錄并存儲,形成了可追溯的數(shù)據(jù)鏈,為生產(chǎn)質量分析、工藝優(yōu)化和設備預防性維護提供了堅實的數(shù)據(jù)基礎。

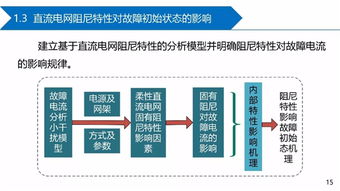

在開發(fā)過程中,我們重點攻克了多項技術難點。一是高精度動態(tài)稱重技術與快速給料控制的協(xié)同,通過優(yōu)化算法減少過沖,確保定量精度;二是密封工藝參數(shù)(如溫度、時間、壓力)的自適應控制,以適應不同包裝材料;三是物聯(lián)網(wǎng)數(shù)據(jù)傳輸?shù)姆€(wěn)定性與安全性保障,采用了數(shù)據(jù)加密和斷點續(xù)傳等機制。

實驗與應用測試表明,該智能定量密封裝置相比傳統(tǒng)設備,在定量精度上提升了約30%,生產(chǎn)效率提高了25%以上,同時極大降低了人工成本與物料損耗。其物聯(lián)網(wǎng)功能實現(xiàn)了設備的集群化管理和預測性維護,顯著提升了整體生產(chǎn)線的智能化管理水平。

本研究成功開發(fā)了一套基于物聯(lián)網(wǎng)技術的智能定量密封裝置。它不僅實現(xiàn)了定量密封作業(yè)的高精度與全自動化,更通過數(shù)據(jù)上云與遠程交互,為構建柔性化、透明化的智能生產(chǎn)系統(tǒng)提供了關鍵設備支撐。我們將進一步探索與人工智能算法的結合,實現(xiàn)工藝參數(shù)的自主優(yōu)化,并拓展其在更多細分行業(yè)的應用。